3.

Actividades Diagrama

de fases hierro-carbono

Actividad 3.1

La figura 3.1 muestra el

diagrama de fases hierro-carburo de hierro. Realizar un estudio de

dicho diagrama en el que se incluya las siguientes cuestiones:

a) Importancia

tecnológica. Utilidad.

b) ¿Porqué no se

trata de un verdadero diagrama de equilibrio?

c) Propiedades y

características de las fases sólidas presentes en el diagrama.

d) Reacciones

invariantes que tienen lugar en el diagrama.

Qué

fases están presentes en una aleación Fe - 1%C

i) a 1500oC?

ii) a 750oC? iii) a

700oC?

Actividad 3.3

La verdadera utilidad del hierro empieza cuando es aliado con el

carbono y origina los aceros y las fundiciones.

a) ¿A qué aleaciones se les denomina aceros y a cuales fundiciones?

b) Propiedades generales de los aceros y fundiciones.

Actividad 3.4

a)

Describir los cambios estructurales que tienen lugar cuando un acero

eutectoide se enfría lentamente desde la región austenítica justo por

encima de la temperatura eutectoide.

b) Un acero eutectoide del 0,8% C se enfría lentamente desde 750 oC hasta una temperatura ligeramente inferior a 723 oC. Calcular el porcentaje en peso de ferrita eutectoide y de cementita que se forma.

Actividad 3.5

a) Describir

los cambios estructurales que tienen lugar cuando un acero al carbono

de 0,4%C (hipoeutectoide) se enfría lentamente desde la región

austenítica justo por encima de la temperatura de transformación

superior.b) Un acero al carbono hipoeutectoide del 0,4%C se enfría lentamente desde aproximadamente 900oC. Realizar un análisis de fases a partir del diagrama de fases de la figura 3.4 en los siguientes puntos: i) 900oC ii) 723oC+∆T iii) 723oC-∆Tc) Repetir el apartado b para un acero hipoeutectoide del 0,7%C

Actividad 3.6

a)

Describir los cambios estructurales que tienen lugar cuando un acero al

carbono de 1,2%C (hipereutectoide) se enfría lentamente desde la región

austenítica justo por encima de la temperatura de transformación

superior.b) Un acero al carbono hipereutectoide del 1,2% C se enfría lentamente desde aproximadamente 950oC. Realizar un análisis de fases a partir del diagrama de fases de la figura 3.6 en los siguientes puntos: i) 950oC ii) 723oC+∆T iii) 723oC-∆Tc) Repetir el apartado b para un acero hipereutectoide con 1,05% de C

Actividad 3.7

Perlita eutectoide: definición y propiedades.

Actividad 3.8

Para explicar el diagrama de fases Fe-Fe3C

de la figura 3.1 se ha considerado en todo momento que la velocidad de

enfriamiento era muy lenta, pero ¿qué pasa cuando se realiza un

enfriamiento rápido?

Resolución de las actividades

La figura 3.1 muestra el

diagrama de fases hierro-carburo de hierro. Realizar un estudio de

dicho diagrama en el que se incluya las siguientes cuestiones:

a) Importancia

tecnológica. Utilidad.

b) ¿Porqué no se

trata de un verdadero diagrama de equilibrio?

c) Propiedades y

características de las fases sólidas presentes en el diagrama.

d) Reacciones

invariantes que tienen lugar en el diagrama.

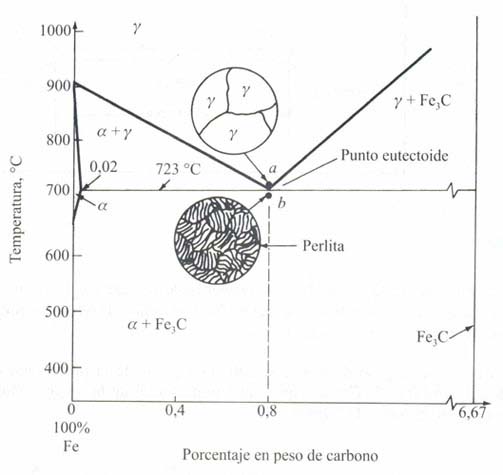

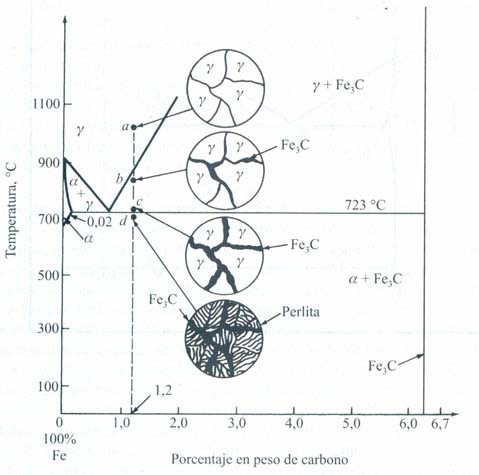

Figura 3.1

Diagrama de fases carburo de hierro-hierro

a) El carbono

es el elemento de aleación capaz de hacer

variar más profundamente las propiedades del hierro, aún encontrándose

en la aleación en una proporción muy pequeña. Resulta así que,

convertido el carbono en el elemento de aleación más importante, el

diagrama de equilibrio hierro-carbono adquiere una extraordinaria

importancia en el estudio y utilización de las distintas aleaciones

tecnológicas del hierro. El diagrama de fases hierro-carbono es el

“mapa” que indica cómo, cuándo y en qué condiciones debe realizarse un

tratamiento térmico y los resultados que deben esperarse del mismo. A

partir del diagrama puede predecirse por ejemplo el tipo de

constituyente mayoritario que tendrá la aleación en función de la

temperatura y del contenido (%) de carbono; conocidos los

constituyentes pueden predecirse entonces las propiedades que tendrá

dicha aleación.

b) El diagrama de fases Fe-Fe3C de la

figura 3.1

muestra las fases presentes en las aleaciones de hierro-carbono

enfriadas muy lentamente, a varias temperaturas y composiciones de

hierro con porcentajes de carbono de hasta el 6,67%. Este diagrama de

fases no es un diagrama de equilibrio verdadero ya que el compuesto

carburo de hierro (Fe3C) no es una verdadera

fase de equilibrio. En

ciertas condiciones, el Fe3C - llamado cementita

– puede descomponerse

en las fases estables de hierro α y carbono (grafito). Sin embargo, en

la mayor parte de las condiciones, el Fe3C es

muy estable y, por tanto,

puede considerarse en la práctica como una fase de equilibrio.

c) El diagrama de fases Fe-Fe3C

contienen las siguientes

fases sólidas:

- Ferrita-α: es una solución sólida intersticial

de carbono en la red cristalina del hierro BCC (cúbica centrada en el

cuerpo). Puede disolver en forma de solución sólida un máximo de 0,02%

en peso de carbono a 723oC. A medida que la

temperatura disminuye, la

solubilidad del carbono también disminuye, siendo de 0,005% a 0oC.

Tiene aproximadamente una resistencia máxima a la rotura de 280 MPa, un

alargamiento del 35% y una dureza de 90 unidades Brinell. Es la forma

más blanda de todos los constituyentes del acero, muy dúctil y

maleable, además de magnética.

- Austenita (γ): es una solución sólida

intersticial de carbono en hierro γ. El hierro γ tiene una estructura

cristalina FCC (cúbica centrada en las caras) y mayor solubilidad en

estado sólido para el carbono que la ferrita α. La máxima solubilidad

en estado sólido del carbono en la austenita es del 2,08% a 1.148oC

y

disminuye a un 0,8% a 723oC. La austenita posee

una resistencia que

oscila entre 850 y 1000 MPa, un alargamiento de 30-60% y una dureza de

300 unidades Brinell. Es blanda, muy dúctil y tenaz. Es amagnética.

Tiene gran resistencia al desgaste, siendo el constituyente más denso

de los aceros.

- Cementita (Fe3C): es un

compuesto intersticial

duro y quebradizo. Tienen límites despreciables de solubilidad y una

composición del 6,67% en carbono y 93,3% en hierro. Es débilmente

ferromagnética a baja temperatura, perdiendo sus propiedades magnéticas

a 217oC.

- Ferrita-δ: es una solución sólida intersticial

de carbono en hierro δ. Tiene estructura cristalina BCC como la ferrita

α pero con una constante de red mayor. La máxima solubilidad en estado

sólido del carbono en ferrita δ es del 0.09% a 1.465 oC.

d) El diagrama de fases Fe-Fe3C

presenta tres reacciones invariantes

cuyas ecuaciones se pueden escribir como sigue:

- a 1.495 oC

tiene lugar una reacción

peritéctica

Líquido (0,53%

C) + Ferrita-δ (0,09% C)

» Austenita

(γ) (0,17% C)

- a 1.148 oC

tiene lugar una reacción

eutéctica

Líquido (4,3%

C)

» Austenita (γ) (2,08% C) + Cementita

(Fe3C) (6,67%C)

>br>

- a 723 oC

tiene lugar una reacción

eutectoide

Austenita (γ)

(0,8% C)

» Ferrita-α (0,02% C)

+ Cementita (Fe3C)

(6,67%C)

Qué

fases están presentes en una aleación Fe - 1%C

i) a 1500oC?

ii) a 750oC? iii) a

700oC?

A partir del

diagrama de fases Fe-Fe3C

de la figura 3.1 se deduce que la austenita (γ) es la única

fase presente a 1.500 oC;

la austenita(γ) + la cementita (Fe3C

) son las fases presentes a 750 oC,

siendo la ferrita-α + la cementita (Fe3C

) las fases presentes a 700oC.

Actividad 3.3

La verdadera utilidad del hierro empieza cuando es aliado con el

carbono y origina los aceros y las fundiciones.

a) ¿A qué aleaciones se les denomina aceros y a cuales fundiciones?

b) Propiedades generales de los aceros y fundiciones.

a) Las

aleaciones de hierro y carbono que tienen, generalmente, desde una

pequeña cantidad (aproximadamente un 0,003%) a un 1,2% de carbono y de

un 0,25 a un 1% de manganeso, así como menores cantidades de otros

elementos (impurezas) reciben la denominación de aceros ordinarios. Las

fundiciones contienen normalmente del 2 al 4% de carbono y del 1 al 3%

de silicio.

Es común dividir el diagrama Fe-Fe3C

(figura 3.1) en dos partes. Aquellas aleaciones que contienen hasta un

2% de C se conocen como aceros, y las de más del 2% de C como

fundiciones. (En la práctica, el contenido en carbono de los aceros y

fundiciones es el expresado en el párrafo anterior.)

A su vez y también tomando como base el diagrama antes

mencionado, el intervalo del acero se subdivide en aquellos que

contienen menos del 0,8% de C (aceros hipoeutectoides), los que

contienen un 0,8% de C (aceros eutectoides) y los que contienen más del

0,8% de C (aceros hipereutectoides)

b) Los aceros son, sin duda, los productos metálicos más

utilizados por la industria, a causa de su bajo coste y a que presentan

una amplia gama de propiedades mecánicas, buena resistencia,

tenacidad y ductilidad, aunque tienen una gran tendencia a la corrosión

(no es el caso de los aceros inoxidables, considerados como las

aleaciones ferrosas más importantes a causa de su alta resistencia a la

corrosión en medios oxidantes).

Variando la forma de calentamiento y enfriamiento de los

aceros se pueden obtener diferentes combinaciones de propiedades

mecánicas. Así por ejemplo, determinados aceros pueden ser tratados

térmicamente por temple y revenido para conseguir aceros de gran

resistencia con una razonable ductilidad; los elementos de aleación

como níquel, cromo y molibdeno se añaden a los aceros para producir

aceros de baja aleación, los cuales presentan una buena combinación de

alta resistencia y tenacidad, siendo de aplicación común en la

industria de automoción para usos como engranajes y ejes.

Las fundiciones son también una familia de aleaciones

ferrosas con una amplia variedad de propiedades. Producen excelentes

aleaciones moldeadas puesto que se funden fácilmente, son muy fluidos

en estado líquido y no forman películas superficiales indeseables

cuando se vierten. Estas aleaciones tienen un amplio rango de

resistencia y dureza, sin embargo tienen, relativamente, baja

resistencia al impacto y ductilidad; esto limita su utilización para

algunas aplicaciones.

Actividad 3.4

a)

Describir los cambios estructurales que tienen lugar cuando un acero

eutectoide se enfría lentamente desde la región austenítica justo por

encima de la temperatura eutectoide.

b) Un acero eutectoide del 0,8% C se enfría lentamente desde 750 oC hasta una temperatura ligeramente inferior a 723 oC. Calcular el porcentaje en peso de ferrita eutectoide y de cementita que se forma.

a) Un acero de un 0,8% C (eutectoide) justo por encima de la temperatura eutectoide (723oC)

se encuentra 100 % en fase de austenita. Si se enfría muy lentamente

hasta temperatura eutectoide -o justo por debajo de ésta-, se provocará

la transformación de la estructura total de la austenita en una

estructura laminar de placas alternadas de ferrita-α y cementita (Fe3C).

Esta estructura eutectoide recibe el nombre de perlita. La estructura

perlítica se mantendrá prácticamente invariable si continua el

enfriamiento hasta la temperatura ambiente.

Figura 3.2 Transformación de un acero eutectoide en condiciones de enfriamiento lento.

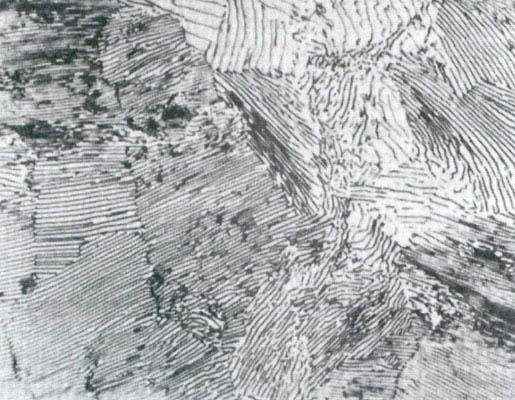

Figura 3.3

Microestructura de un acero eutectoide enfriado lentamente: perlita

eutectoide. La fase oscura es cementita y la fase blanca ferrita.

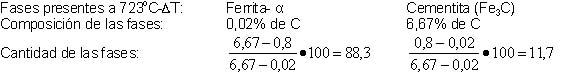

b) El punto "a" del diagrama de fases de la figura 3.2 representa una aleación Fe-0,8% en peso de C a 750oC,

A 750oC, el 100% en peso de la aleación está en fase de austenita (γ) (0,8% de C)

Si la muestra es enfriada hasta justo por debajo de la la temperatura eutectoide (723oC), punto "b" del diagrama, se producirá la siguiente reacción:

Austenita (γ) (0,8% C) » Ferrita-α + Cementita (Fe3C)

A 723oC-∆T

un 88,3% de la aleación está en forma de ferrita- α (0,02% de C) y un

11,7% en forma de cementita ( 6,67% de C), formando la perlita.

Actividad 3.5

a) Describir

los cambios estructurales que tienen lugar cuando un acero al carbono

de 0,4%C (hipoeutectoide) se enfría lentamente desde la región

austenítica justo por encima de la temperatura de transformación

superior.

b) Un acero al carbono hipoeutectoide del 0,4%C se enfría lentamente desde aproximadamente 900oC. Realizar un análisis de fases a partir del diagrama de fases de la figura 3.4 en los siguientes puntos: i) 900oC ii) 723oC+∆T iii) 723oC-∆T

c) Repetir el apartado b para un acero hipoeutectoide del 0,7%C

a)

Un acero de un 0,4%C justo por encima de la temperatura de

transformación se encuentra 100 % en fase de austenita. Si se enfría

muy lentamente hasta la temperatura b de la figura 3.4, se

producirá la transformación de parte de la estructura de la

austenita en ferrita-α (ferrita proeutectoide), que crecerá

mayoritariamente en los bordes de grano austeníticos. Conforme se va

enfriando, acercándose a la temperatura eutectoide (723oC+∆T),

punto c de la figura, la cantidad de ferrita proeutectoide formada irá

aumentando hasta que transforme aproximadamente el 50% de la austenita.

A 723 oC, si prevalecen las

condiciones de enfriamiento muy lento, la austenita remanente se

transformará en perlita (ferrita-α + cementita). La ferrita-α de la

perlita se llama ferrita eutectoide, para distinguirla de la ferrita

proeutectoide formada anteriormente por encima de 723oC.

Figura 3.4 Transformación de un acero hipoeutectoide de 0,4%C en condiciones de enfriamiento lento.

Figura 3.5

Microestructura de un acero hipoeutectoide de 0,35%C enfriado

lentamente a partir de la región austenítica. El componente oscuro es

perlita y el blanco ferrita proeutectoide.

b)

El punto "a" del diagrama de fases de la figura 3.4 representa un acero

hipoeutectoide 0,4% en peso de C aproximadamente a 900oC,

A 900 oC, el 100% en peso de la aleación está en fase de austenita (γ) (0,4% de C)

Si la muestra se somete a enfriamiento lento desde 900oC a una temperatura ligeramente superior a 723oC,

punto c del diagrama, una parte de la Austenita (γ) se transformará en

Ferrita-α; se trata ahora de conocer que % de austenita se transforma

en ferrita-α.

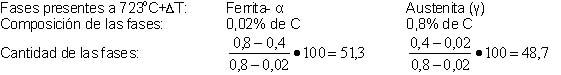

A 723oC+∆T

un 51,3% del acero está en forma de ferrita- α proeutectoide (0,02% de

C) y un 48,7% continua en forma de austenita ( 0,8% de C).

Si la muestra es ahora enfriada lentamente hasta justo por debajo de la la temperatura eutectoide (723oC),

punto d del diagrama, se provocará la transformación de la austenita

remanente (un 48,7%) en ferrita-α y cementita según la reacción que

sigue:

Austenita (γ) (0,8% C) » Ferrita-α + Cementita (Fe3C)

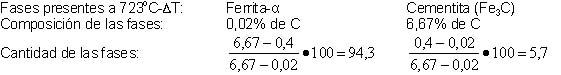

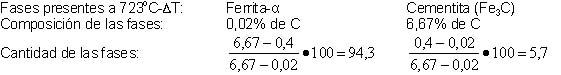

A 723oC-∆T

un 94,3% de la aleación está en forma de ferrita-α (0,02% de C) y un

5,7% en forma de cementita (6,67% de C). Del 94,3% de ferrita-α

presente en el acero, el 51,3% es ferrita-α proeutectoide y el 43% es

ferrita-α eutectoide.

El acero hipoeutectoide con 0,4%C presenta a una temperatura ligeramente inferior a 723oC un 51,3% de ferrita-α proeutectoide y un 48,7% de perlita (43% ferrita-α eutectoide + 5,7 cementita eutectoide).

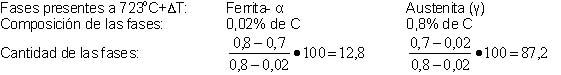

c) A 900 oC, el 100% en peso de la aleación está en fase de austenita (γ) (0,7% de C)

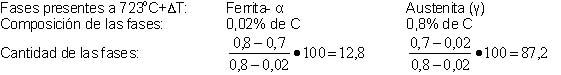

A 723oC+∆T

un 12,8% del acero está en forma de ferrita- α proeutectoide (0,02% de

C) y un 87,2% continua en forma de austenita ( 0,8% de C).

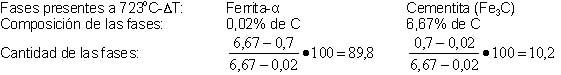

A 723oC-∆T

un 89,8% de la aleación está en forma de ferrita-α (0,02% de C) y un

10,2% en forma de cementita (6,67% de C). Del 89,8% de ferrita-α

presente en el acero, el 12,8% es ferrita-α proeutectoide y el 77% es

ferrita-α eutectoide.

El

acero hipoeutectoide 0,7%C presenta a una temperatura ligeramente

inferior a 723oC un 12,8% de ferrita-α proeutectoide y un 87,2% de

perlita (77% ferrita-α eutectoide + 10,2% cementita eutectoide).

A continuación se recogen en forma de tabla los resultados obtenidos, a 723oC-∆T, en los apartados b y c más los obtenidos en la actividad 3.4 referentes a un acero eutectoide:

|

|

% de ferrita-α proeutectoide

|

% de perlita

|

|

Acero

hipoeutectoide 0,4 %C

|

51,3

|

48,7

|

|

Acero

hipoeutectoide 0,7 %C

|

12,8

|

87,2

|

|

Acero

eutectoide 0,8 % C

|

-

|

100

|

Conclusión:

Cuanto

mayor sea la proximidad del contenido de carbono del acero

hipoeutectoide a la composición eutectoide (0,8%C) más cantidad de

perlita estará presente en la microestructura del acero.

Actividad 3.6

a)

Describir los cambios estructurales que tienen lugar cuando un acero al

carbono de 1,2%C (hipereutectoide) se enfría lentamente desde la región

austenítica justo por encima de la temperatura de transformación

superior.

b) Un acero al carbono hipereutectoide del 1,2% C se enfría lentamente desde aproximadamente 950oC. Realizar un análisis de fases a partir del diagrama de fases de la figura 3.6 en los siguientes puntos: i) 950oC ii) 723oC+∆T iii) 723oC-∆T

c) Repetir el apartado b para un acero hipereutectoide con 1,05% de C

a)

Un acero de un 1,2%C justo por encima de la temperatura de

transformación se encuentra 100 % en fase de austenita. Si se enfría

muy lentamente hasta la temperatura b de la figura 3.6, se

producirá la transformación de parte de la estructura de la

austenita en cementita (Fe3C)

(cementita proeutectoide), que crecerá principalmente en los bordes de

grano de la austenita. Con otro enfriamiento también lento hasta el

punto c, acercándose a la temperatura eutectoide (723oC+∆T), se formará más cementita proeutectoide en los citados bordes. A 723 oC,

o justo por debajo, si prevalecen las condiciones de enfriamiento muy

lento, la austenita remanente se transformará en perlita según la

reacción eutectoide. La cementita formada según la reacción eutectoide

se denomina cementita eutectoide, para distinguirla de la cementita

proeutectoide formada a temperaturas por encima de 723oC. La ferrita-α de la perlita es ferrita eutectoide, formada también mediante la reacción eutectoide.

Figura 3.6 Transformación de un acero hipereutectoide de 1,2%C en condiciones de enfriamiento lento.

Figura 3.7

Microestructura de un acero hipereutectoide de 1,2%C enfriado

lentamente a partir de la región austenítica. La cementita

proeutectoide aparece como el constituyente blanco, alrededor de la

perlita. La cementita perlítica toma la forma de láminas oscuras

paralelas separadas por otras blancas de ferrita.

b)

El punto "a" del diagrama de fases de la figura 3.6 representa un acero

hipereutectoide 1,2% en peso de C aproximadamente a 950oC,

A 950 oC, el 100% en peso de la aleación está en fase de austenita (γ) (1,2% de C)

Si la muestra se somete a enfriamiento lento desde 950oC a una temperatura ligeramente superior a 723oC,

punto "c" del diagrama, una parte de la Austenita (γ) se transformará

en cementita; se trata ahora de conocer que % de austenita se

transforma en cementita.

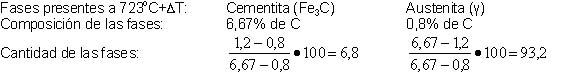

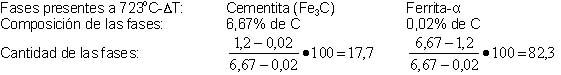

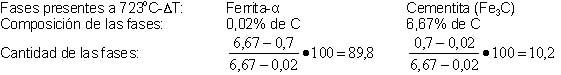

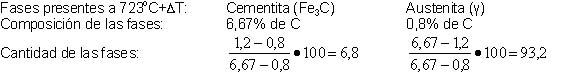

A 723oC+∆T

un 6,8% del acero está en forma de cementita proeutectoide (6,67% de C)

y un 93,2% continua en forma de austenita ( 0,8% de C).

Si la muestra es ahora enfriada lentamente hasta justo por debajo de la la temperatura eutectoide (723oC),

punto d del diagrama, se provocará la transformación de la austenita

remanente (un 93,2%) en ferrita-α y cementita según la reacción que

sigue:

Austenita (γ) (0,8% C) » Ferrita-α + Cementita (Fe3C)

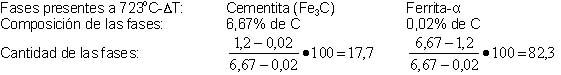

A 723oC-∆T un 17,7% de la aleación está en forma de Cementita (Fe3C)

(6,67% de C) y un 82,3% en forma de ferrita-α eutectoide (0,02% de C).

Del 17,7% de cementita presente en el acero, el 6,8% es cementita

proeutectoide y el 10,9% es cementita eutectoide.

El acero hipereutectoide 1,2%C presenta a una temperatura ligeramente inferior a 723oC un 6,8% de cementita proeutectoide y un 93,2% de perlita (10,9% cementita eutectoide + 82,3 ferrita-α eutectoide).

c) A 950 oC, el 100% en peso de la aleación está en fase de austenita (γ) (1,05% de C)

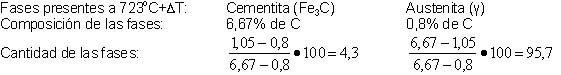

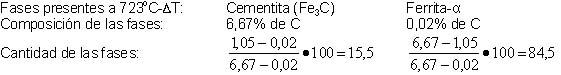

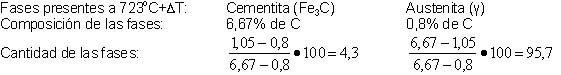

A 723oC+∆T

un 4,3% del acero está en forma de cementita proeutectoide (6,67% de C)

y un 95,7% continua en forma de austenita ( 0,8% de C).

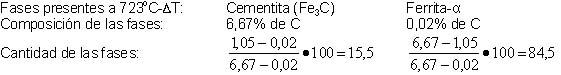

A 723oC-∆T un 15,5% de la aleación está en forma de Cementita (Fe3C)

(6,67% de C) y un 84,5% en forma de ferrita-α eutectoide (0,02% de C).

Del 15,5% de cementita presente en el acero, el 4,3% es cementita

proeutectoide y el 11,2% es cementita eutectoide.

El acero hipereutectoide 1,05%C presenta a una temperatura ligeramente inferior a 723oC un 4,3% de cementita proeutectoide y un 95,7% de perlita (11,2% cementita eutectoide + 84,5% ferrita-α eutectoide).

A

continuación se recogen en forma de tabla los resultados obtenidos, a

723oC-∆T, en los apartados b y c más los obtenidos en la actividad 3.4

referentes a un acero eutectoide:

|

|

% de cementita proeutectoide

|

% de perlita

|

|

Acero

eutectoide 0,8 % C

|

-

|

100

|

|

Acero

hipereutectoide 1,05%C

|

4,3

|

95,7

|

|

Acero hipereutectoide

1,2 %C

|

6,8

|

93,2

|

Conclusión:

A

medida que el contenido de carbono de cualquier acero hipereutectoide

aumenta, el espesor de la red de cementita proeutectoide se incrementa.

Actividad 3.7

Perlita eutectoide: definición y propiedades.

La perlita es un constituyente eutectoide formado por láminas paralelas y alternadas de ferrita-α y cementita (Fe3C)

producida por la descomposición eutectoide de la austenita. Tiene una

resistencia máxima a la rotura de casi 800 MPa, un alargamiento de

aproximadamente un 15% y una dureza de 200 unidades Brinell.

Actividad 3.8Para explicar el diagrama de fases Fe-Fe3C

de la figura 3.1 se ha considerado en todo momento que la

velocidad de enfriamiento era muy lenta, pero ¿qué pasa cuando se

realiza un enfriamiento rápido?

Ante

un enfriamiento a velocidad elevada el material obtenido mantiene el

tipo de constituyente de partida ya que no se le ha dado el tiempo

suficiente para que se produzcan los cambios de estructura. Por

ejemplo: una aleación hierro-0,5% de C a la temperatura de 1200 oC se encuentra 100% en forma de austenita; si enfriamos la muestra rápidamente desde 1200oC a temperatura ambiente, obtendremos un acero totalmente austenítico.