4.

Actividades Tratamientos

térmicos de los aceros

Actividad 4.1

Importancia de los tratamientos térmicos del acero

¿En qué consisten los tratamientos térmicos del acero? Factores que

intervienen en el tratamiento. Caracterización gráfica.

Actividad 4.3

Definición de martensita

Fe-C. Propiedades.

Actividad 4.4

Describir los siguientes tipos de martensitas Fe-C presentes en los

aceros al carbono: (a) martensita en cintas (b) martensita en láminas.

Actividad 4.5

El temple. Características y objetivo.

Actividad 4.6

El recocido. Características y objetivo.

Actividad 4.7

El revenido. Características y objetivo.

Actividad 4.8

El normalizado. Características y Objetivo.

Actividad 4.9

Describir el significado de cada uno de los gráficos de la figura 4.5

Resolución de las actividades

Actividad 4.1

Importancia de los tratamientos térmicos del acero

El acero es

el más importante de todos los productos siderúrgicos y esto

lo confirma el hecho de que se dedique a su obtención el 80% del hierro

líquido producido en los altos hornos. Uno de los hechos que justifica

la importancia del acero en la industria es la posibilidad de obtener

una gran variedad de propiedades con el mismo tipo de material. Por

ejemplo, podemos disponer de aceros maleables para chapas, de aceros

inoxidables para trabajos en ambientes húmedos, de aceros magnéticos

para aplicaciones electromecánicas, de aceros de elevada dureza y

resistencia al desgaste y a las altas temperaturas para herramientas de

corte, etc.

Gran parte de la variabilidad de las propiedades se debe a los

distintos tratamientos a que se somete el acero entre los que destacan

la laminación, el forjado, los tratamientos térmicos como el temple, el

recocido, el revenido y el normalizado, tratamientos superficiales como

la cementación y la nitruración, etc.

Actividad 4.2

¿En qué consisten los tratamientos térmicos del acero? Factores que

intervienen en el tratamiento. Caracterización gráfica.

Los

tratamientos térmicos consisten en someter al acero a una combinación

de operaciones de calentamiento y enfriamiento con tiempos

determinados, con el fin de variar las proporciones de sus

constituyentes y así producir las propiedades deseadas sobre él. Las

variaciones de las propiedades en el material que se producen como

resultado del tratamiento térmico deben ser permanentes, de lo

contrario el tratamiento térmico no tendría ningún sentido.

Los tratamientos térmicos más utilizados son el temple, el revenido, el

recocido y la normalización. Todos los procedimientos se basan en la

transformación o descomposición de la austenita. Por tanto, el primer

paso en cualquier tratamiento térmico de un acero será calentar el

material a la temperatura que conlleve la formación de la austenita.

La temperatura y el tiempo son los factores principales que influyen en

un tratamiento térmico y hay que fijarlos siempre de antemano, de

acuerdo con la composición del acero, la forma y el tamaño de las

piezas que se desean obtener.

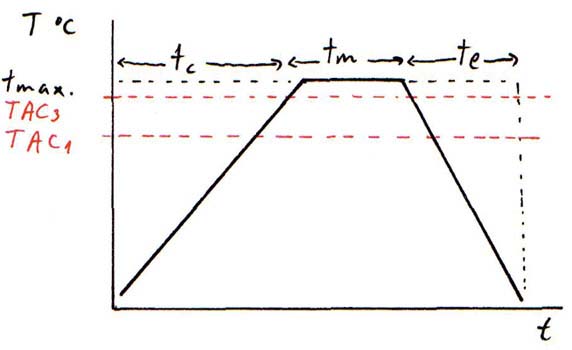

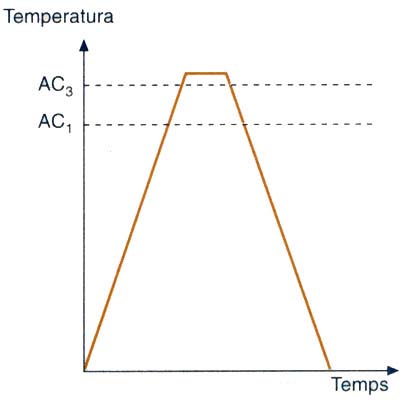

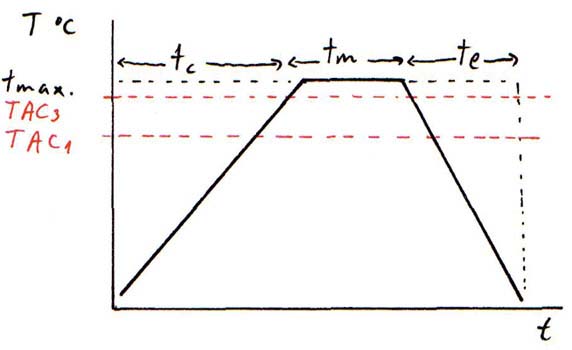

Por medio de la representación gráfica temperatura frente a tiempo se

puede caracterizar cualquier tratamiento térmico. De una manera muy

generalizada se pueden considerar los siguientes puntos importantes: la

temperatura máxima de calentamiento, Tmax, hasta la cual se calienta el

material durante el tratamiento térmico, el tiempo que se mantiene a la

temperatura máxima, tm, y las velocidades de calentamiento y de

enfriamiento.

Figura 4.1

Representación de un tratamiento térmico sencillo

Hay dos

valores de temperatura durante el calentamiento que son importantes de

destacar: la temperatura

AC1,

o aquella en la que empieza a aparecer el constituyente austenita (723oC),

y la temperatura AC3

o aquella en la que toda la masa de acero se ha transformado ya en

austenita (entre 723oC

y 1.148oC);

los valores concretos de estas temperaturas varían según la proporción

de carbono que contienen el acero.

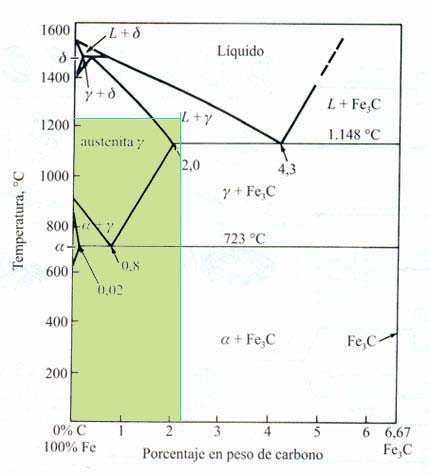

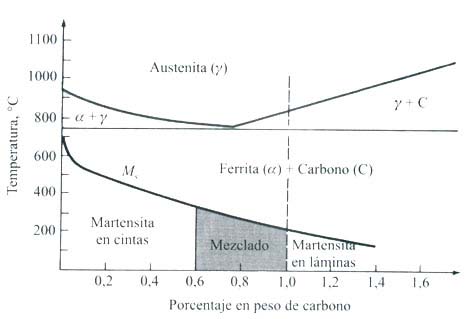

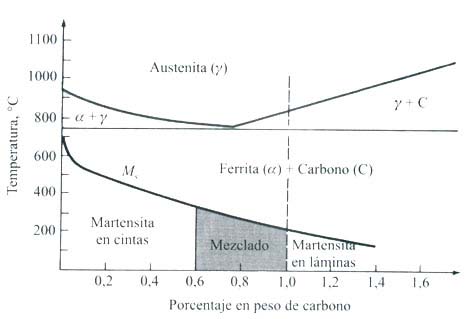

El diagrama de fases Fe-Fe3C

(figura 4.2) es la base para el estudio de los tratamientos térmicos de

los aceros, en particular solo la parte del diagrama correspondiente a

las aleaciones cuya concentración no supera el 2% de C, de manera que

la parte que realmente interesa es la coloreada.

Figura 4.2

Diagrama de fases carburo de hierro-hierro

Actividad 4.3

Definición de martensita

Fe-C. Propiedades.

La martensita

es el constituyente típico de los aceros templados. Se define como una

fase metaestable formada por una solución sólida intersticial

sobresaturada de carbono en la red cristalina del hierro BCC o hierro

tetragonal centrado en el cuerpo.

El contenido en carbono de la martensita suele variar, generalmente

desde pequeñas trazas hasta el 1% de C. La dureza y resistencia de las

martensitas Fe-C están relacionadas directamente con su contenido en

carbono y aumentan con él. Sin embargo, la ductilidad y tenacidad

disminuyen a medida que aumenta el contenido en carbono. Tienen una

resistencia máxima a la rotura de 1600 a 2400 MPa, un alargamiento

comprendido entre un 0,5 y un 2,5%, y una dureza entre 495 y 745

unidades Brinell.

Actividad 4.4

Describir los siguientes tipos de martensitas Fe-C presentes en los

aceros al carbono: (a) martensita en cintas (b) martensita en láminas

La

microestructura de las martensitas en aceros ordinarios al carbono

depende del contenido en carbono del acero. Si el acero contiene menos

de aproximadamente un 0,6% de C, la martensita presenta dominios de

cintas con orientaciones diferentes (figura 4.3a). A medida que el

contenido de carbono en las martensitas se incrementa por encima del

0,6%, se empieza a formar un tipo diferente de martensita llamada

martensita laminada. Aproximadamente por encima del 1% de C, las

aleaciones Fe-C constan en su totalidad de láminas de martensita

(figura 4.3b). Las martensitas con contenidos de carbono entre el 0,6 y

el 1% tienen microestructuras con ambos tipos de martensitas, en cintas

y en láminas.

a

b

Figura 4.3

(a) Martensita en cintas (b) Martensita en láminas

Actividad 4.5

El temple. Características y objetivo.

El temple se

aplica cuando se quiere conseguir un acero de elevada dureza y

resistencia mecánica. El inconveniente es que aporta fragilidad a la

pieza templada.

Consiste en obtener un acero formado por una gran proporción de

martensita. Como la martensita, se obtienen por enfriamiento rápido de

la austenita, el tratamiento consiste en:

- Calentar el acero hasta que toda su masa se transforme en austenita.

Según el porcentaje de carbono del acero, la temperatura a la que será

necesario llegar (AC3) será más alta o más baja.

- Enfriar rápidamente la muestra para asegurar que toda la austenita se

ha transformado en martensita. A medida que se produce el enfriamiento,

la temperatura a la que comienza la transformación de austenita a

martensita se denomina temperatura inicio de martensita, Ms; y la

temperatura a la cual la transformación termina, temperatura fin de

martensita, Mf. La temperatura Ms disminuye a medida que aumenta el

porcentaje en peso de carbono de la aleación tal como muestra la figura4.4.

Figura 4.4 Efecto del contenido en carbono sobre la temperatura de inicio de

transformación a martensita, Ms, para aleaciones hierro-carbono

Para cada tipo de acero existe una velocidad de enfriamiento

mínima que asegura la transformación completa en martensita. Por

ejemplo, para aceros al carbono está comprendida entre los 200 y 600

oC/s; en el caso de aceros aliados la temperatura suele ser de 50oC/s.

Para conseguir el templado de una pieza es necesario enfriarla a una

velocidad ligeramente superior a la mínima. En algunos casos, pueden

producirse deformaciones o fracturas si se aplican velocidades de

enfriamiento excesivas. Para conseguir las diferentes velocidades de

enfriamiento se sumergen las piezas en distintos medios: agua, sales

fundidas, aceites minerales, plomo fundido, mercurio, aire a

temperatura ambiente, etc.

A veces interesa solamente endurecer una capa externa de la pieza,

manteniendo la parte interna sin temple con el fin de no perder la

tenacidad y asegurar la resistencia al desgaste. En estos casos se

aplica un temple superficial, calentando rápidamente las capas

superficiales de la muestra (mediante un soplete oxiacetilénico o por

inducción electromagnética) y aplicando un enfriamiento posterior al

aire o al agua.

Actividad 4.6

El recocido. Características y objetivo.

El principal objetivo del recocido es ablandar el acero eliminando

posibles tensiones o anomalías internas de su estructura que puedan

haberse originado como consecuencia de algún tratamiento previo (forja,

laminación, etc.), que endurecen el material.

El recocido disminuye la dureza y aumenta la plasticidad de un acero

para así poderlo deformar y trabajar más fácilmente.

En general consiste en un calentamiento a temperatura elevada, por

encima de la temperatura AC3 y un enfriamiento lento. El enfriamiento

(entre 50 y 100oC/h) se consigue en un horno en el que se regula la

temperatura hasta conseguir que el material adquiera temperatura

ambiente.

Actividad 4.7

El revenido. Características y objetivo.

El revenido se aplica cuando se quiere aumentar la tenacidad y

ductilidad de los aceros que han estado sometidos al temple. El

tratamiento consiste en un calentamiento de la martensita inferior a

723oC y un enfriamiento posterior al aire, en aceite o en agua, según

la composición del acero. De esta manera se consigue aumentar la

tenacidad y ablandar el acero templado al reducir las tensiones

internas de este. El revenido conlleva una disminución de la dureza, de

la resistencia mecánica y del límite elástico.

Actividad 4.8

El normalizado. Características y Objetivo.

El normalizado del acero consiste en un calentamiento hasta la

temperatura de austenización y un enfriamiento al aire libre a

velocidad más lenta que el templado pero más rápida que el recocido.

El objetivo del normalizado es producir un acero más duro y resistente

que el obtenido por enfriamiento más lento, en horno, al someterle a un

recocido. El normalizado también se aplica después que un acero se ha

deformado, ya sea en frío o en caliente con el fin de eliminar las

posibles tensiones internas producidas por la deformación. Otro de los

objetivos que persigue la normalización es la reducción del tamaño de

los granos de acero con el fin de mejorar las propiedades mecánicas de

este.

Actividad 4.9

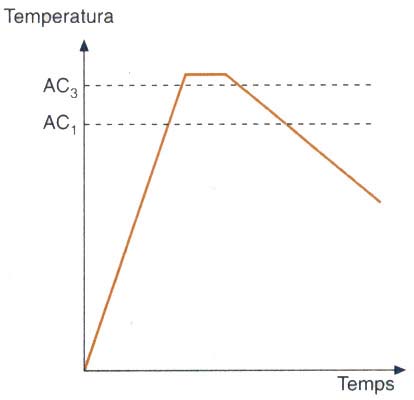

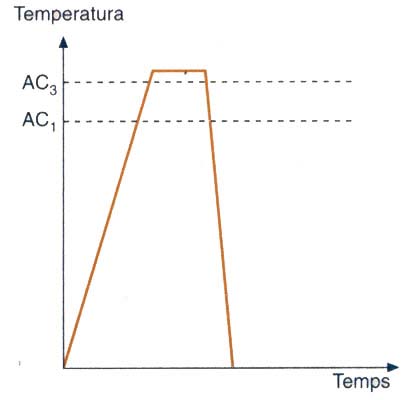

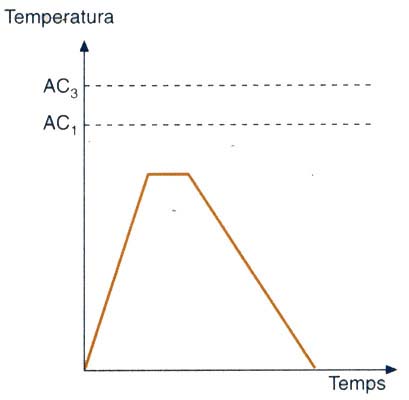

Describir el significado de cada uno de los gráficos siguientes.

i

ii

iii

iv

Figura 4.5

Los cuatro gráficos representan temperatura frente a tiempo,

representación característica de cualquier tratamiento térmico de los

aceros.

En los gráficos i, ii y iv se calienta una muestra de acero hasta su

total transformación en austenita (temperatura superior a AC3),

manteniéndose así durante un cierto tiempo. Posteriormente se produce

un enfriamiento de la muestra: muy lento en el gráfico i, muy

rápido en el gráfico ii y un enfriamiento intermedio en el último

gráfico.

El gráfico i representa el tratamiento térmico del recocido. El gráfico

ii representa el templado y el gráfico iv representa el

normalizado.

En el gráfico iii se observa un calentamiento de la muestra por debajo

de la temperatura de austenización y posterior enfriamiento a

temperatura más lenta que el templado pero más rápida que el recocido.

Representa el tratamiento de revenido.